- 2022年1月11日

- 保全

消耗部品の保全にかかる負担を軽減し、稼働率を向上させた。

活用事例

消耗部品の保全にかかる負担を軽減し、稼働率を向上させた。

- 保全

消耗部品の保全にかかる負担を軽減し、稼働率を向上させた。

製造現場で、「消耗部品の使用実績を管理できておらず、部品の劣化が起こってしまう。これが設備の突発停止につながり、稼働率が低下し保全業務の工数が増加している。」こんなお悩みごとはありませんか。

この記事では、「システムを使うことで、どのように消耗部品の保全にかかる負担を軽減し、稼働率を向上させるか」、そんな活用事例をご紹介します。

ご要望・課題

- 消耗部品の使用実績を管理できておらず、部品の劣化が起こってしまう。これが設備の突発停止につながり、稼働率が低下し保全業務の工数が増加している。

解決事例

以下の3つのことを可能にすることで、消耗部品の保全にかかる負担を軽減、稼働率の向上を実現しました。

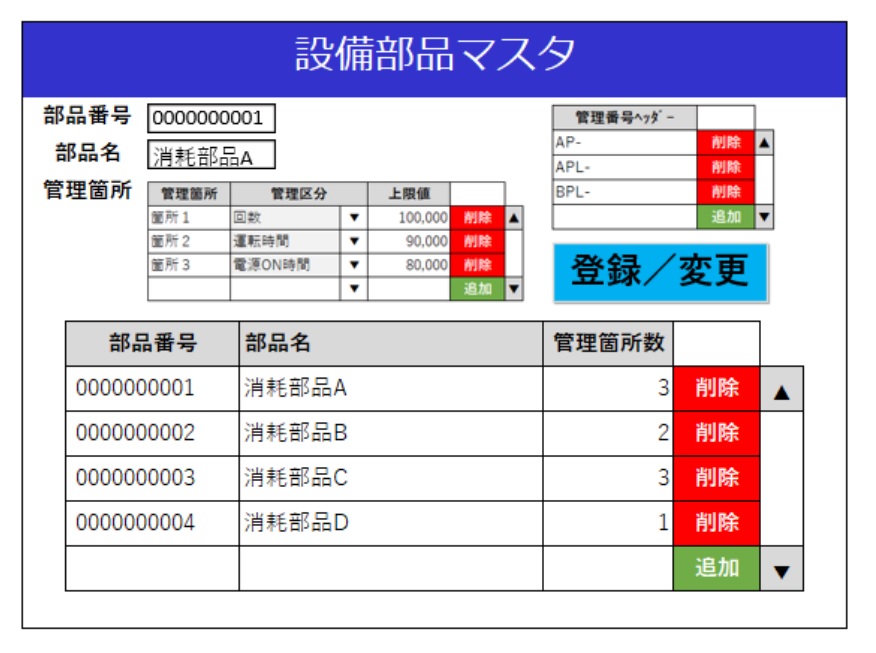

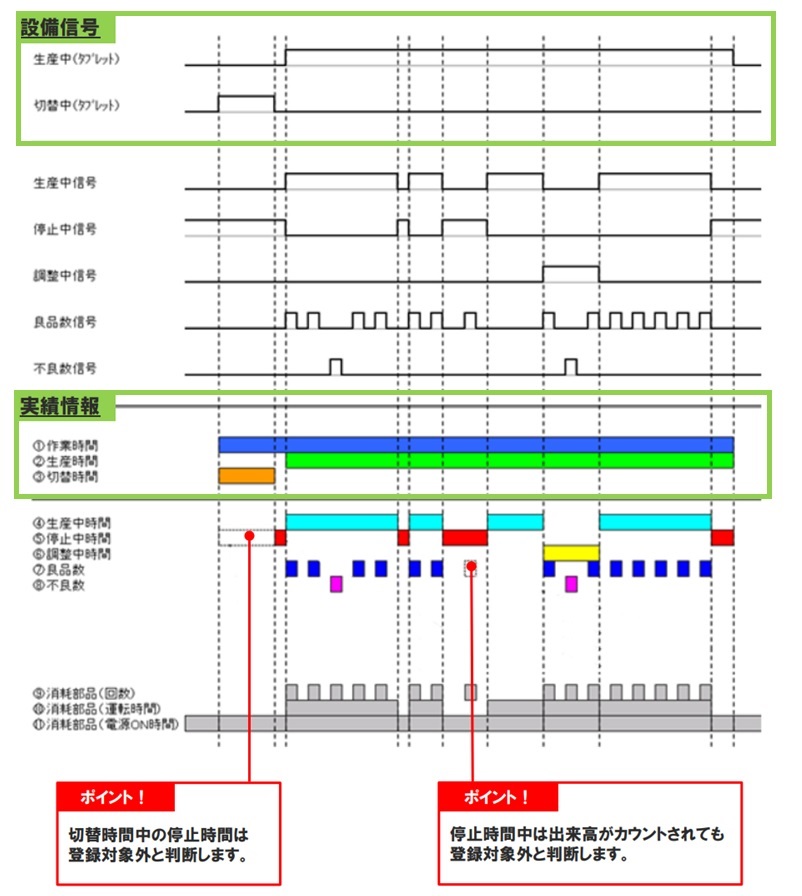

1. 設備部品の管理箇所ごとに、加工回数や運転時間、電源ON時間の上限値を設定可能にしました。

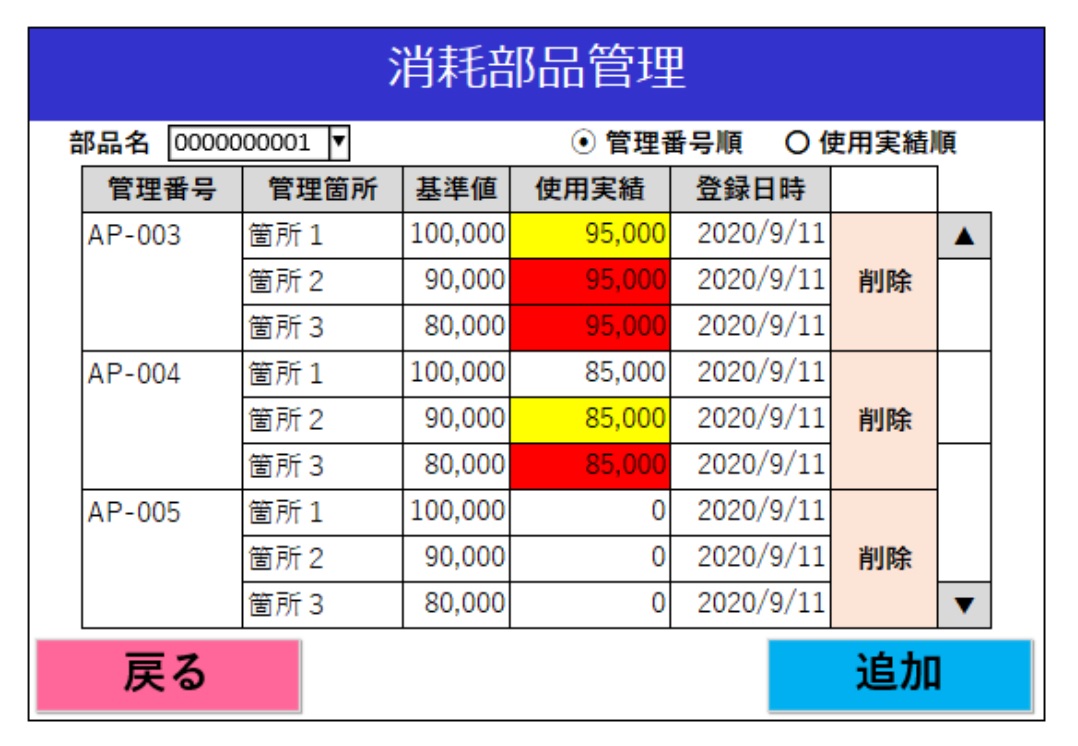

2.上限値に対しての使用実績の割合に応じて 「注意(黄色)」 と 「警告(赤色)」 を色分けしているため、一目で全容を把握を可能にしました。

3.同一の消耗部品が複数ある場合、QRコードやRFIDを読み取ることで使用実績を個別管理を可能にしました。

活用イメージ

今回ご紹介した事例では、設備から消耗品の管理に関わる各種実績を自動で収集することで閾値判定をしました。その結果、消耗部品の保全にかかる負担を軽減、稼働率の向上を実現しました。

「消耗部品の保全にかかる負担を軽減し、稼働率を向上させたい」とお考えの企業様は多いのではないでしょうか。

今回の事例のように、システムをお使いいただくことで実現可能です。

今回の事例では突発停止の防止による設備稼働率の向上のみ言及しましたが、システム導入には以下の2つのメリットもあります。

1.部品をギリギリまで使い切ることができ、ムダをなくすことができる。

2.部品交換のタイミングを予め調整できる。

もっと業務をスムーズにしたい、IoTやDXを取り入れたいとお考えの企業様はぜひ一度ご相談ください!

今回は、消耗部品管理についてのご紹介でした。

次回の記事では、「消耗品管理」そんな活用事例のご紹介をします。