- 2022年1月27日

- 保全

異常に素早く気付き不良低減することで、ダウンタイムを短縮させた。

活用事例

異常に素早く気付き不良低減することで、ダウンタイムを短縮させた。

- 保全

異常に素早く気付き不良低減することで、ダウンタイムを短縮させた。

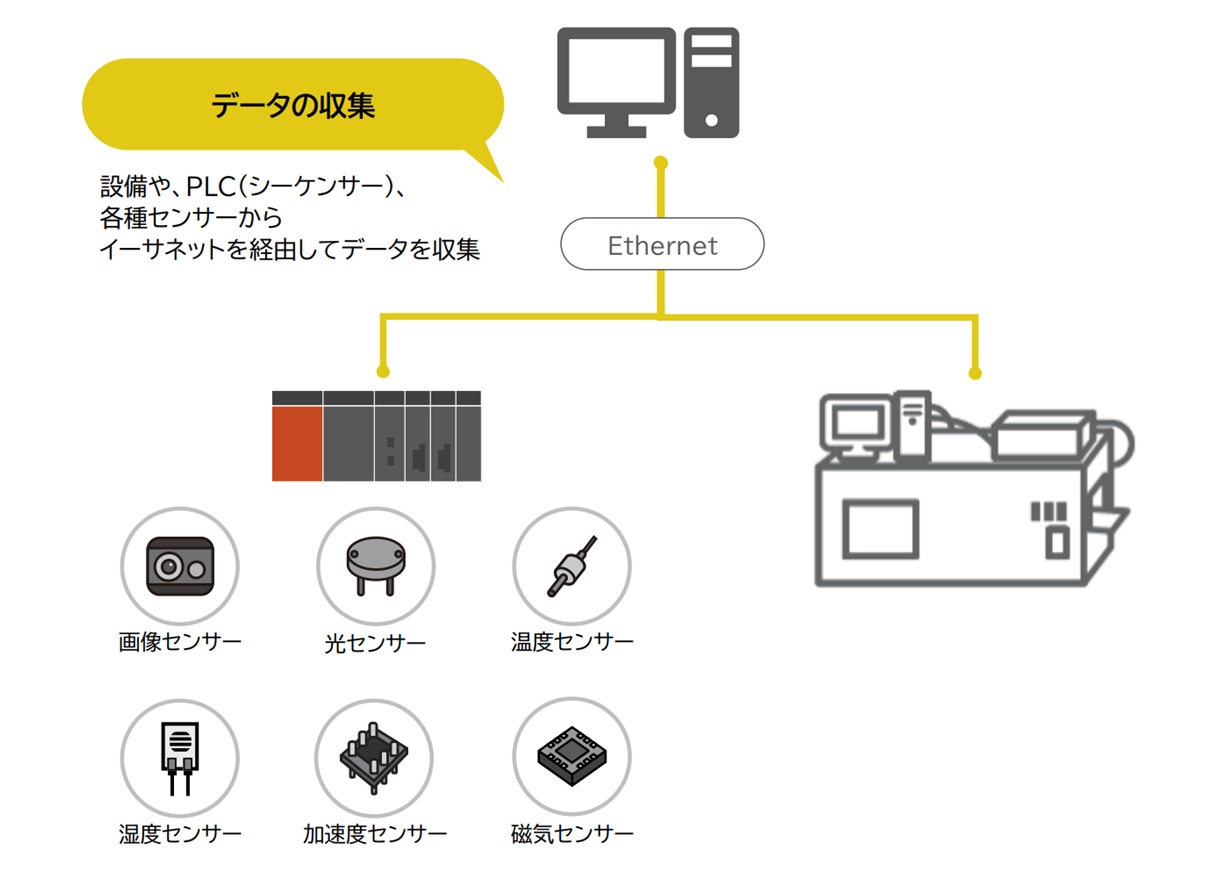

製造現場で、「自動運転している装置にて、異常に素早く気付けず不良品が出たり、ダウンタイムが長期化したりして困っている。」こんなお悩みごとはありませんか。

この記事では、「システムを使うことで、どのように異常に素早く気付き不良低減し、ダウンタイム短縮するか」、そんな活用事例をご紹介します。

ご要望・課題

- 設備異常のまま生産し、不良品が垂れ流しになっている。

- アラーム状況を離れた場所でも把握し、即時対応できるようにしたい。

解決事例

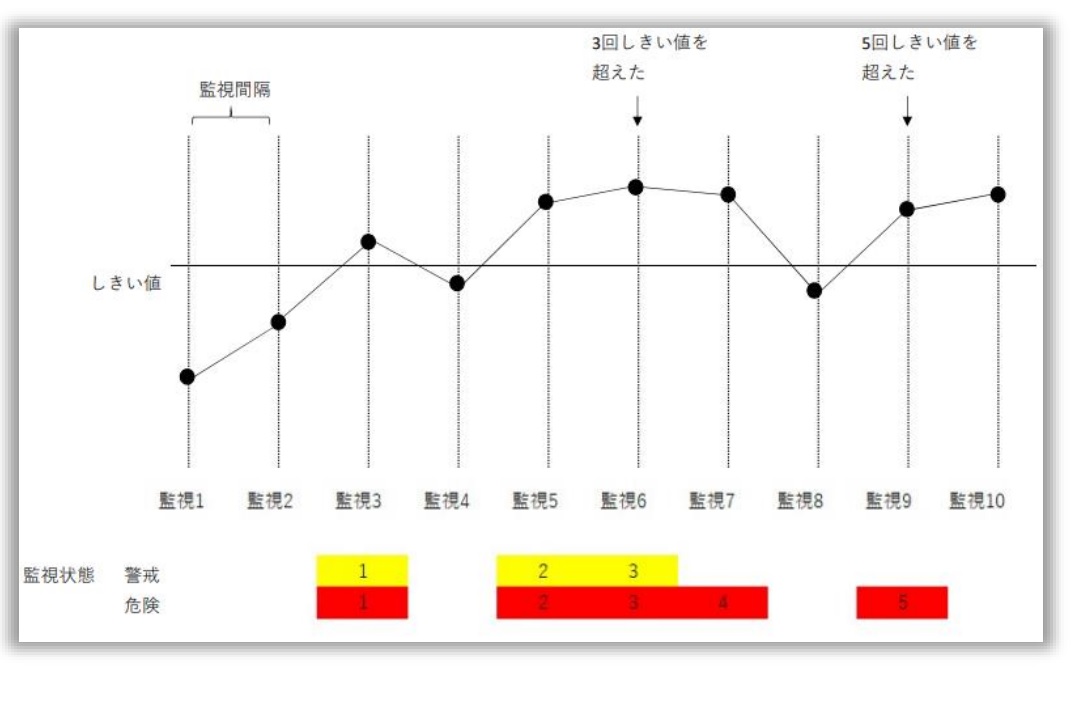

警告・異常の判定はしきい値の超過回数によって判断することで、設備の異常を放置せず、不良を出し続けない仕組みを実現しました!

具体的な方法として

■電流値で、しきい値超えの回数を警戒・危険毎に設定 (警戒:3回、危険:5回) 警戒値では担当者へメール通知し、危険判定では設備を停止

■現場に大型モニタを設置して、停止状況を通知 (視覚・音など)

するようにしました。

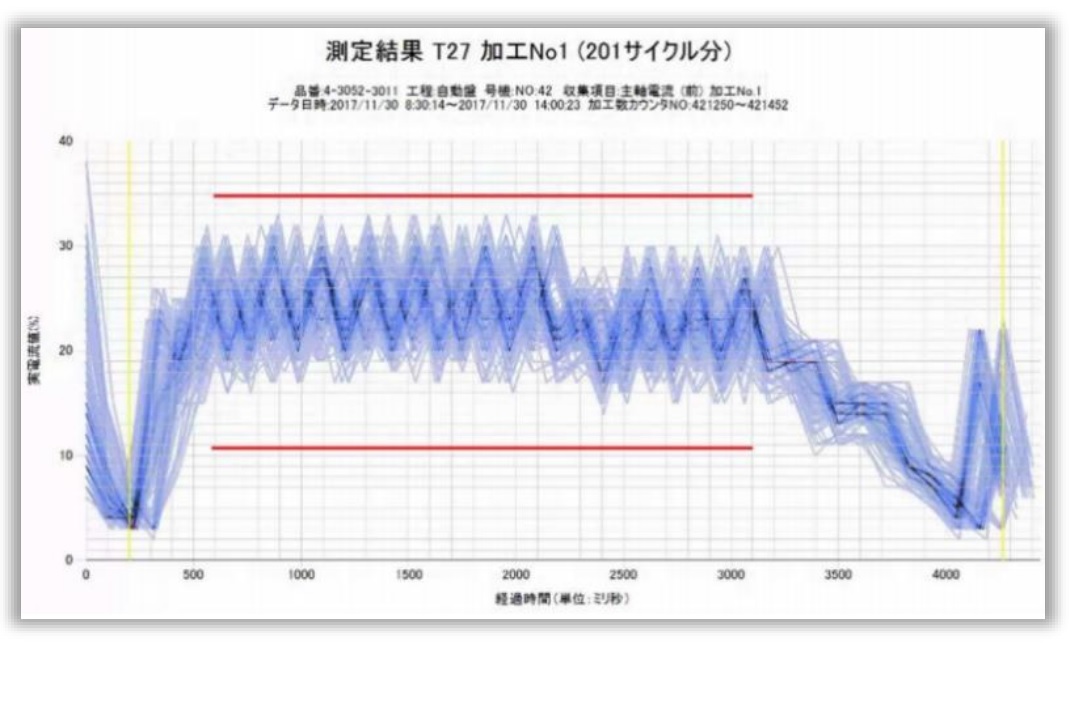

■1サイクルを重ねて分析することで、しきい値範囲を決定することを容易に

■範囲内のみ監視することで、不要なデータを監視外とすることを可能に

しました。

活用イメージ

「自動運転している装置にて、異常に素早く気付き不良低減し、ダウンタイム短縮したい」とお考えの企業様は多いのではないでしょうか。

今回の事例のように、警告・異常の判定は閾値の超過回数によって判断することで、設備の異常を放置せず、不良を出し続けない仕組みを実現することが可能です。

もっと業務をスムーズにしたい、IoTやDXを取り入れたいとお考えの企業様はぜひ一度ご相談ください!

今回は、しきい値監視についてのご紹介でした。

次回の記事では、点検業務漏れの防止についての活用事例のご紹介をします。