- 2022年3月14日

- 入出庫

リアルタイムで現場状況の把握ができるようになった。

- 設備監視

リアルタイムで現場状況の把握ができるようになった。

製造現場で、「突発的な問題発生による、現場状況の把握や指示が行えない。」こんなお悩みごとはありませんか。

この記事では、「RFIDを活用し、どのようにリアルタイムで現場状況の把握をするか、指示を行えるようになるか」、そんな活用事例をご紹介します。

ご要望・課題

- 人が現場を見回り、かんばん枚数を数え、生産状況をチェックしているが、現場の流れに追いつけない。

- 各ラインの滞留かんばん枚数の把握ができていないため、どのラインがボトルネックになっているのか分からない。

解決事例

以下の2つを実施しました。

■RFIDは、環境、タグ種別に左右されるため、検証フェーズから取り組みを行いました。

■電波であるため、ごみデータが発生してしまうが、シュート内にあるかんばんは正確に読み取 っているため、運用に耐えうる判断の基、運用を開始しました。

その結果以下の2つを実現にしました。

■人を介さず、かんばん枚数を把握するため、かんばんにRFIDタグを取り付け、リアルタイムにライン・品番毎のかんばん枚数を把握することを実現しました。

■リアルタイムに、各シュートのかんばん枚数が把握できるため、どのラインに遅れ進みがあり、ものが滞留しているかが確認できるようになりました。

そのため、ボトルネックを抽出できるようになり、予定人員やスポット対応による結果も確認できるようになり、工程全体として把握が可能になりました。

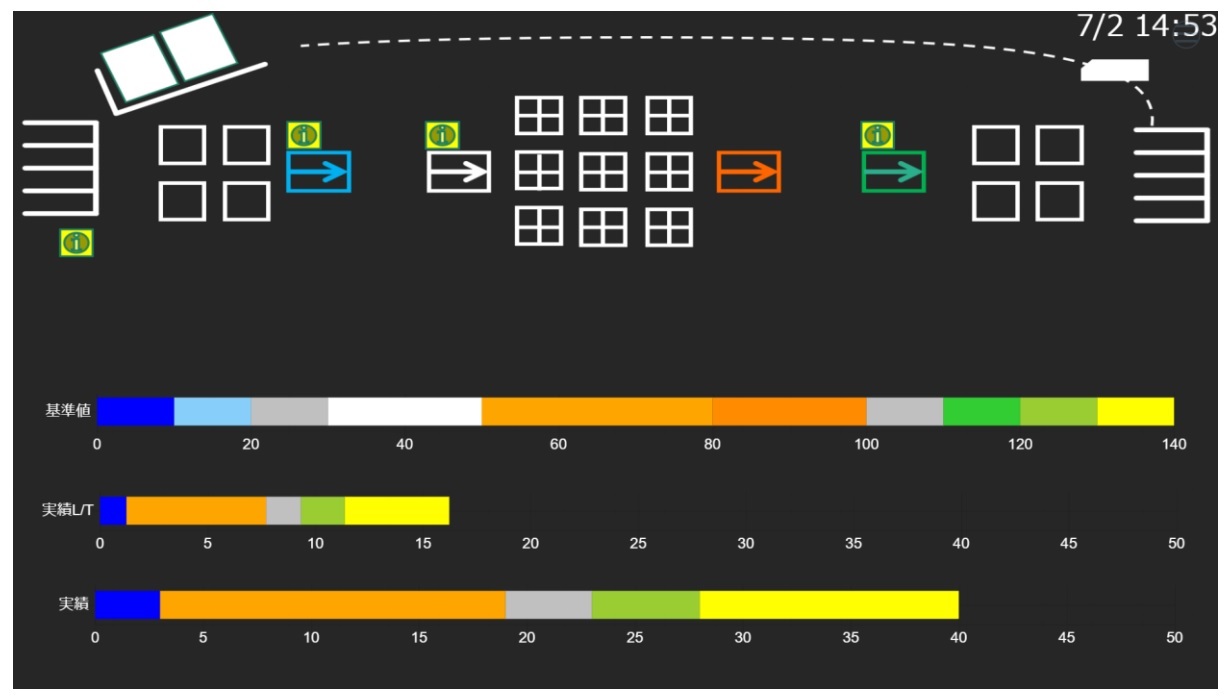

–かんばん見える化イメージ-

活用イメージ

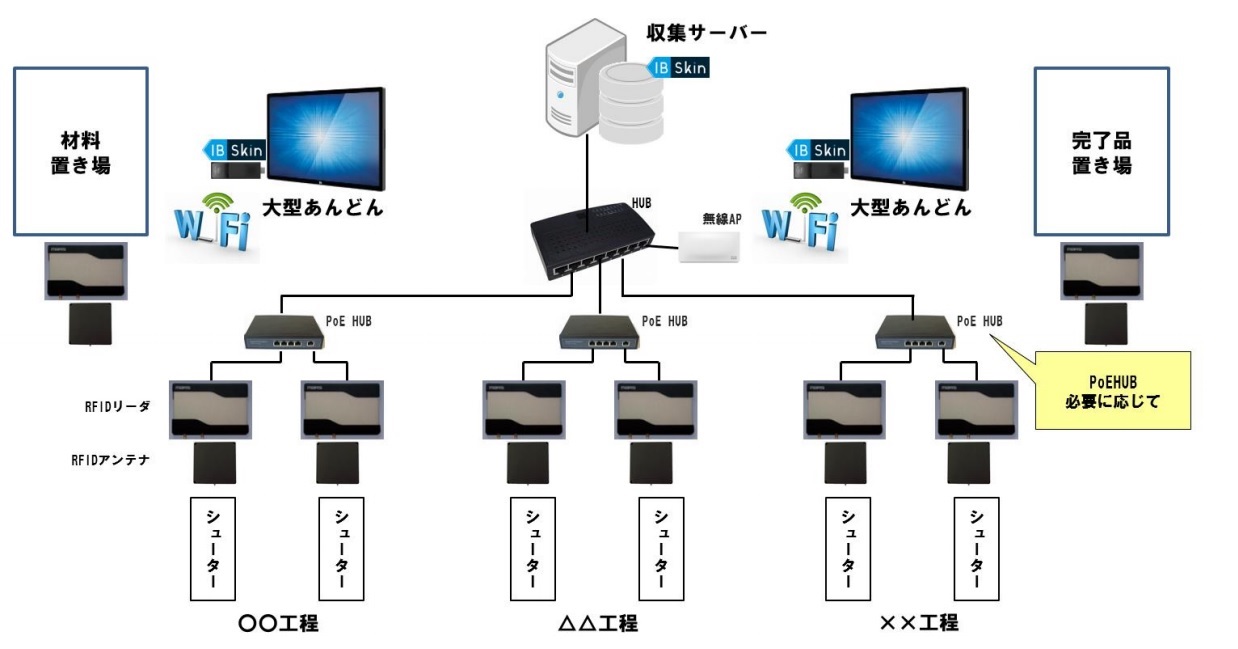

-RFID活用の特徴-

■かんばんにRFIDタグを設置し、必要な情報を書き込んでいる。

■シューターは、電波シールドを設置し、読取アンテナの範囲を囲う。

■「各シューターのアンテナを読み取る」=入庫、「読み取れなくなる」=出庫として、データを生成しそれらのデータを活用しIB-Skinであんどんとして表示する。

「RFIDを活用し、リアルタイムで現場状況の把握がしたい。」とお考えの企業様は多いのではないでしょうか。

今回の事例のように、アンドンソフトウェアIB-SkinやRFIDなどを使えば、このご希望を叶えられます。

もっと業務をスムーズにしたい、IoTやDXを取り入れたいとお考えの企業様はぜひ一度ご相談ください!

今回は、【RFID】についてのご紹介でした。

次回の記事では、【関所チェック】についての活用事例のご紹介をします。