- 2021年12月17日

- 生産計画

ムダな作業工数が削減された。

活用事例

ムダな作業工数が削減された。

- 生産実行

ムダな作業工数が削減された。

製造現場で、「製品の入庫に伴い構内物流の担当者が各ラインを見回り、ライン脇に置かれた完成品数を都度確認しないといけないため、ムダな作業工数がかかってしまう。」、「製品毎の入庫先の検討と、入庫実績の入力作業を作業者が行わないといけない。」こんなお悩みごとはありませんか。

この記事では、「生産進捗に応じた自動搬送により、人件費の削減・入庫登録ミスを防げるか」、そんな活用事例をご紹介します。

ご要望・課題

- 製品の入庫に伴い構内物流の担当者が各ラインを見回り、ライン脇に置かれた完成品数を都度確認しないといけないため、ムダな作業工数がかかってしまう。

- 製品毎の入庫先の検討と、入庫実績の入力作業を作業者が行わないといけない。

解決事例

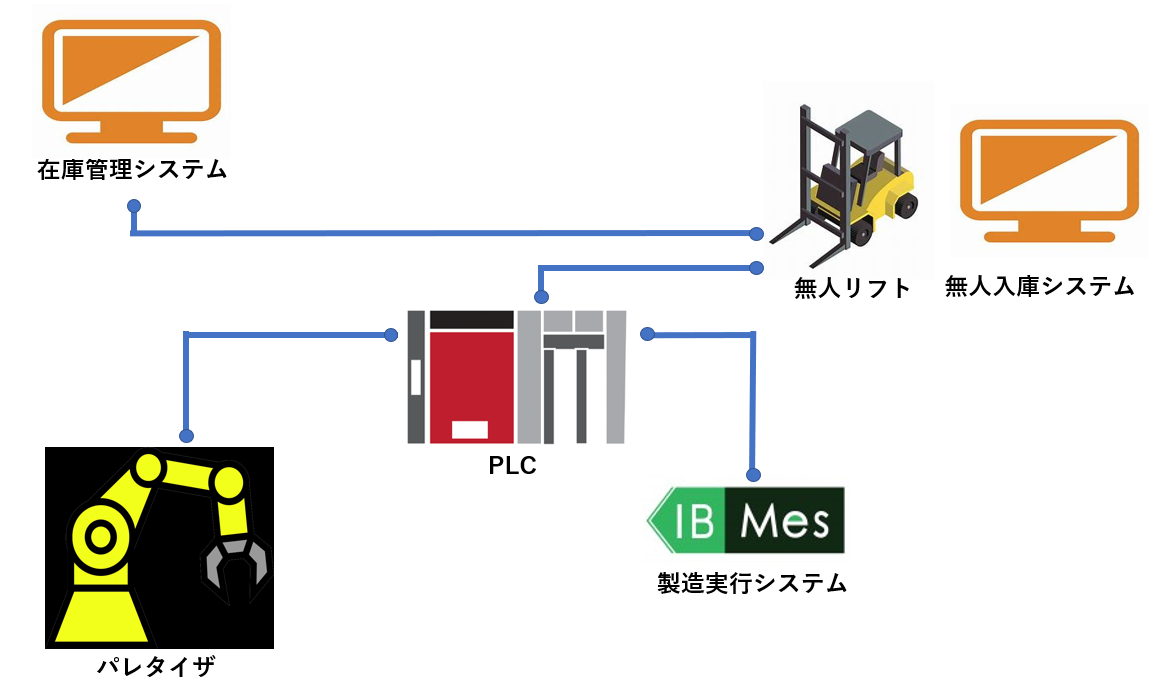

まず、スケジューラで登録した生産計画とパレタイザ(PLC)から取得した実績を紐づけました。そして、品種情報と完成品数(パレタイズ実績)を集中制御PLCへ書込み、集中制御PLCから無人搬送システムへ入庫指示を行うことで、連携入庫作業の無人化を実現しました。

これにより、入庫に関わる人員を削減したことで人件費を削減し、入庫作業をシステム化することで入庫登録のミスがなくなりました。

活用イメージ

今回ご紹介した事例では、下記の図のように、生産計画とパレタイザの実績を紐づけし、リアルタイムに無人入庫システムへ入庫指示を行うことで入庫作業の無人化を実現いたしました。その結果、人件費の削減・ヒューマンエラーによる入庫登録ミスを0にすることを可能にしました。

「入庫に関わる人件費の削減をしたい、ヒューマンエラーによる入庫登録のミスをなくしたい」とお考えの企業様は多いのではないでしょうか。

今回の事例のように、生産進捗に応じた自動搬送により、人件費の削減・入庫登録ミスを防ぐことが可能です。

もっと業務をスムーズにしたい、IoTやDXを取り入れたいとお考えの企業様はぜひ一度ご相談ください!

今回は、生産進捗に応じた自動搬送についてのご紹介でした。次回の記事では、「AGV遠隔制御」そんな活用事例のご紹介をします。