- 2022年6月17日

- 活用事例

段替予定調整により、待ち時間が最小化された。

活用事例

段替予定調整により、待ち時間が最小化された。

- 生産実行

段替予定調整により、待ち時間が最小化された。

製造現場で、「段替作業の重なりをなくし、段替待ち時間が発生してしまう。」こんなお悩みごとはありませんか。

この記事では「製造実行システム【IB-Mes】とアンドン【IB-Skin】を使ってどのようにムダな段替待ち時間をを最小化するか。」そんな活用事例をご紹介します。

ご要望・課題

- 複数ラインで段替作業が発生すると段替待ち時間が発生してしまうため、複数ラインでの段替が重なりそうな時は事前に生産予定を調整したい。

解決事例

以下二つを行うことにより、段替作業が重なることがなくなり、ムダな段替待ち時間がなくなりました。

①成形機より、実際のサイクルタイムと生産数を取得し、残りの生産数からより正確な生産終了予定時間をアンドンで一覧表示。

②アンドンで生産終了(段替)が近くなるとアラートを表示し、複数ラインでの生産終了予定時間が近い場合は、リアルタイムにスケジューラで生産予定を調整。

活用イメージ

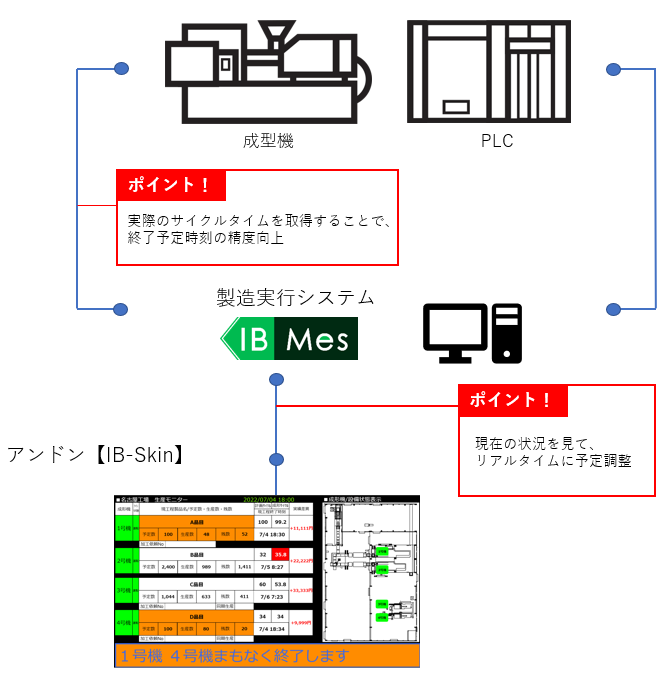

まず、成型機やPLCを製造実行システム【IB-Mes】と連携します。

実際のサイクルタイムを取得することで、精度の高い終了予定時刻を算出します。

次に、【IB-Mes】とアンドン【IB-Skin】を連携します。

この連携により現在の状況を見える化し、リアルタイムな予定調整を実現します。

「段替待ち時間を最小化したい。」とお考えの企業様は多いのではないでしょうか。

今回の事例のように、製造実行システム【IB-Mes】を使えば、このご希望を叶えられます。

「段替待ち時間を最小化することで、生産性向上させたい。」とお考えの企業様はぜひ一度ご相談ください!

今回は、「製造実行システム【IB-Mes】とアンドン【IB-Skin】を使ってどのようにムダな段替待ち時間を最小化するか。」についてのご紹介でした。

次回の記事では、予定調整についての活用事例のご紹介をします。