- 2022年5月20日

- 品質

改善活動により、情報共有と作業員のモチベーションがアップした。

- 品質

改善活動により、情報共有と作業員のモチベーションがアップした。

製造現場で、「改善活動をしているが紙で管理しているため、ノウハウが蓄積されていない。」こんなお悩みごとはありませんか。

この記事では「製造実行システム【IB-Mes】を使ってデジタル化することにより、どのようにノウハウを蓄積するか。」そんな活用事例をご紹介します。

ご要望・課題

- 情報共有の場がなく、「他工程/他部署がどのような活動をしているか」、わからない。

- 現場主導で行うため、費用対効果を踏まえた評価を出すことが難しく、大きな改善につながらない。

解決事例

改善活動を現場主体で行っている工場様向けに、PDCAのサポートシステムをご提案しました。

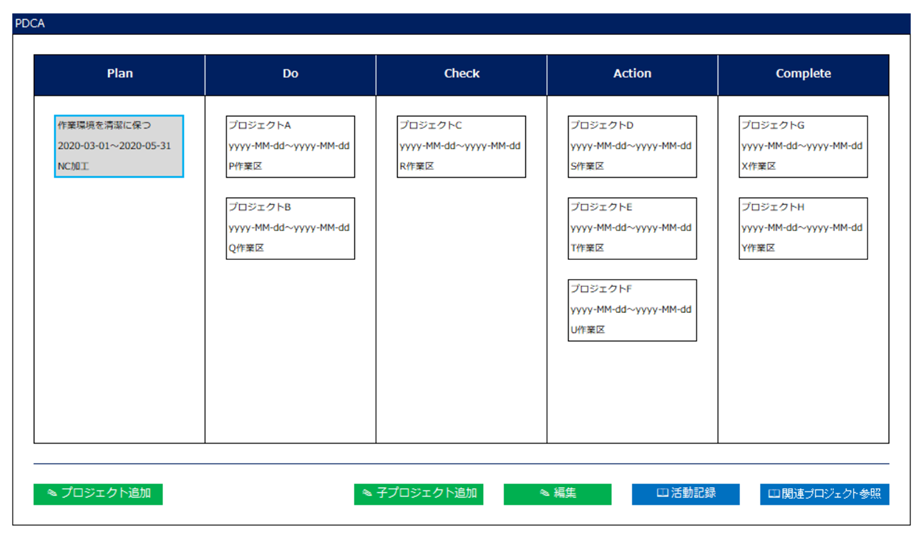

1回のPDCAサイクルを1つのプロジェクトとして扱い、プロジェクトに対してPlan→Do→Check→Actionと改善活動内容を記録していきます。

これによりプロジェクトはリアルタイムで更新され、「現在どこでだれがどのような活動を行っているのか」、一目でわかるようになります。

以下のようにプロジェクトの詳細は、データベースで管理されノウハウとして蓄積されます。

プロジェクト完了後、その結果をもとに新しい改善活動を行うこともできます。

そのプロジェクトがツリー構造となることで、「なぜこの改善活動を実施しているか」が時系列で確認可能となります。

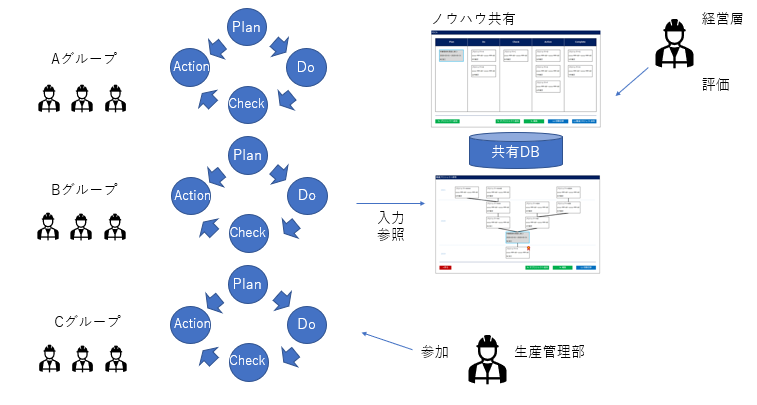

これによりプロジェクトを進めていく上で、場所にとらわれず参加できるようになります。

また、精算管理メンバーなども一緒に加わり、より大きな目線で活動ができるようになります。

優秀なプロジェクトには特別評価を設定でき、他工程/他部署の情報共有時の目安となります。

改善活動を行うことにより培われた自信が、プロジェクトメンバーのモチベーションアップにつながります。

活用イメージ

「情報共有と作業員のモチベーションアップを可能にしたい。」とお考えの企業様は多いのではないでしょうか。

今回の事例のように、製造実行システムIB-Mesを使えば、このご希望を叶えられます。

「情報共有と作業員のモチベーションアップを可能にしたい。」とお考えの企業様はぜひ一度ご相談ください!

今回は、【改善活動により、どのように情報共有と作業員のモチベーションアップが可能になったか。】についてのご紹介でした。

次回の記事では、【IB-MesとBIツール連携】についての活用事例のご紹介をします。